-

お問い合わせ

-

お電話でお問い合わせ

082-278-8032

メールでお問い合わせ

お電話でお問い合わせ

082-278-8032

メールでお問い合わせ

|

AIがヒトをつなげる

合同会社SORAサクライ 代表櫻井 敏明(さくらい としあき) |

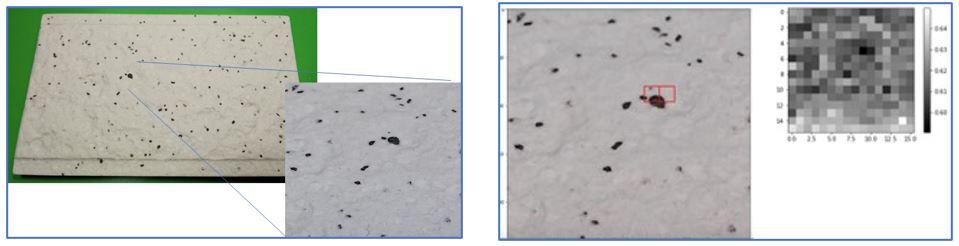

あるタイル製造業で工場見学の機会があり、たまたまお預かりした不具合のタイルで簡単なAIを作らせて頂きました。左の写真の一部目立った黒い点、これが壁にあると違和感をもたらすのだそうです。そして右の写真。違和感のある箇所をAIが認識しています。

AIが認識した違和感のある箇所

工場を案内頂いたお礼に資料にしてご報告すると大変喜ばれました。でもこうしたAIは採用が難しいのです。なぜでしょう?

製造業の多くが多品種少量生産です。この企業のタイルも2500種類で模様も様々あり、この種のAIでは焼け石に水、もっと課題の本質に迫る改善策が必要なのです。

本質の課題は、多品種ゆえに効率を優先した分業体制で各工程がタテに分断され、現場改善が全体最適を生まず、作業者のやりがいを失わせていることです。対策は簡単ではありません。

まず、ボトルネックとなる工程はないか調べたところ、それはタイルの色判定の工程だとわかりました。

色の限度見本や基準見本は、素人には違いがわからず、ベテランでも判定が割れ、目の疲労により見え方も変わってしまい、検査書には「黄色っぽい」など抽象表現が並びます。

そのため「色を数値で判定したい。」が、同社の念願でした。

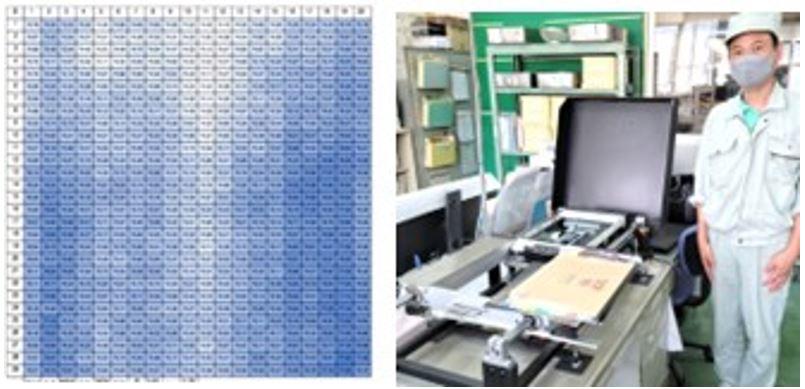

カメラでは明るさが自動調整されてしまい安定した結果を導き出せません。そこでスキャナーを試すことにしました。しかしスキャナーは走査カメラの通り道が明るく、隅が暗いという色ムラが発生します。現場の担当者がスキャナー改造に悪戦苦闘するも色ムラは消えず、そのうち濃淡には規則性があることがわかってきました。

スキャナーのクセか?それを学習すれば数値補正できるのでは?

スキャナーの色ムラと悪戦苦闘する現場の担当者

色画用紙を工夫して学習データに使い、AIを試すと非常に高い精度が出ました。現場の方がアルゴリズムを微調整し、AI組み込みスキャナーの開発に成功しました。

成功まで2年かかりましたが、今は3台が現場で稼働中です。

安価なスキャナーで応用範囲も広いため特許を共同出願しました。

新聞にも掲載され、同社社長はあちこちから講演に呼ばれるようになりました。

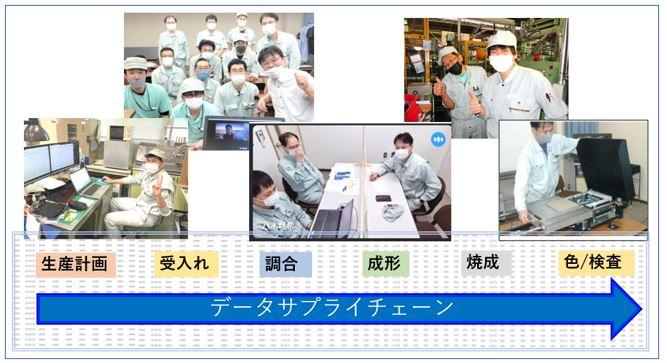

しかし、同社のゴールはAIではありません。多品種少量の分業と現場改善が生かせる体制を両立させることです。同社はISO9001に沿って工程ごとにデータを保管しています。

そこでロットごとに全工程のデータを色の数値とともにヨコつなぎに統合する「データサプライチェーン」を提案しました。「データサプライチェーン」とは、デジタル技術を用いて部署間、工程間のデータを可視化して、タイムリーかつ細かい点まで配慮が行き届くように相互にデータ活用できる状況を、仕掛品や製品のサプライチェーンと共有していくことです。ここでは下記の通り、AIで数値化した色が更に活用できるのが狙いです。

AIで数値化した色の活用

①目指す色を製品ごとに数値で共有

②各工程は前工程から仕掛品+データを受領

③各工程で目指す色の数値に近づけるべく作業

④色の数値のズレは次ロットに生かす

同社の場合、無償のSQLを使って内製で開発を進め、生産計画、原材料の調達、各工程、検査までをつなげてQCDを最適化します。将来は在庫管理、販売までつなげていく予定です。

データサプライチェーンのイメージ図

現場の皆さんとデータサプライチェーンの開発を推進中ですが、取り組みを進める中で、分断されていた組織が徐々に連携を図るようになってきています。ヒトがつながり始めているのです。

日本の製造業の本来の強みは現場のすり合わせです。

データをつなげ、ヒトをつなげ、強みのすり合わせ力を呼び覚ます。

特にベテランが見るデータの着眼点は、若手の現場改善を促す空気を生みだします。

ヒトモノカネの基点はヒトです。ヒトをつなげるきっかけをAIが作っているのです。

|

■<執筆者プロフィール>

合同会社SORAサクライ 代表 櫻井 敏明(さくらい としあき)

30才半ばで勤めていた会社が倒産後、一念発起でIT業界に転職、若いIT技術者のカバン持ちから始めてIT開発25年、自らの経験から経営とは何かという視点にこだわるプログラマー兼経営コンサル。5年前からAI開発で企業を支援。AI導入、データ分析など支援企業多数。 |